- Engineering

- Messsysteme

-

Maschinenqualifikation

-

Systeme

-

Mehr erfahren

-

-

Komponenten

-

Systeme

-

Mehr erfahren

-

- Expertise

- Über IBS

Erfahren Sie mehr über reale Anwendungen von berührungslosen Sensortechnologien und lernen Sie die Leistung und Präzision von kapazitiven und induktiven Systemen kennen. Diese Fallstudien zeigen, wie diese Sensoren komplexe Messaufgaben in verschiedenen Branchen bewältigen und zuverlässige und genaue Lösungen in anspruchsvollen Umgebungen bieten.

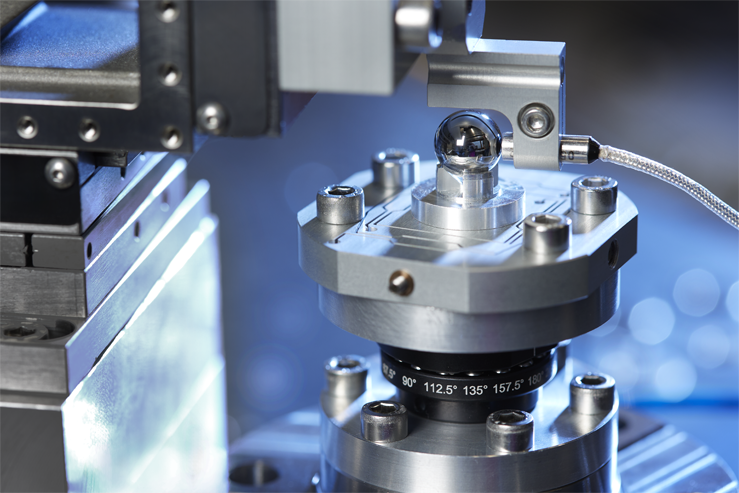

Für die Kalibrierung eines Rotationstisches wurde ein Artefakt in Form einer Kugel mit einem maximalen Rundheitsfehler von 25 nm benötigt. Um diese Kugeln zu qualifizieren, wurde ein Tisch mit einer Luftspindel und einem Drehgeber gebaut. Mit Hilfe eines kapazitiven Sensors mit Sub-Nanometer-Genauigkeit und unserer Spindelfehler-Software in Kombination mit der Donaldson-Umkehrtechnik konnten wir diese Artefakte erfolgreich qualifizieren.

Für die Stage-Fokussierung wurde ein integriertes Sensorsystem entwickelt. Ein maßgeschneidertes Sonden-Design mit einer 45° Oberfläche war erforderlich, um dem verfüg- baren Raum zu entsprechen. Die Sonde wurde gekapselt, um die Zuverlässigkeit zu verbessern und Probleme mit statischer Aufladung zu vermeiden. Der Sensor wurde so optimiert, dass Ein- und Ausschalten innerhalb von 1 ms möglich ist. Für die hochpräzise Fokusmessung mit Sub-Nanometer-Genauigkeit wurde eine Dual-Range-Option angeboten. Das System wurde für eine UHV-Umgebung mit Vakuumdurchführung geliefert.

Für den Werkzeugmaschinenmarkt war ein Mehrkanalsystem erforderlich, um kritische Leistungsparameter an Spindeln zu bestimmen, wie radiale und axiale Fehlerbewegungen, thermische Drift und Störungen aufgrund von Umgebungsvibrationen. Die entwickelte Hardware kann mit Encodern oder Indeximpulsen synchronisiert werden und verwendet ein integriertes Temperaturmodul. Das System bietet eine Dual-Range-Option für Standard- oder Ultrapräzisions- maschinen. Die integrierte Datenerfassung wird für höchste Genauigkeit eingesetzt, ungestört von elektrischen Einflüssen.

In der Produktion war die 100% Messung von Festplattenschreibköpfen erforderlich, um den Auslauf zu minimieren. Durch die Reduzierung können kleinere Spurbreiten geschrieben und höhere Speicherdichten erreicht werden. Extrem hohe Auflösung im Subnanometer Bereich wurde für sehr kleinen Ziele (kleinstes Ziel 0,2 mm) benötigt. Dafür wurde ein maßgeschneidertes Sonden-Design mit einem Sensorbereich am Rande einer flachen Sonde entwickelt; ein Design mit einer gabelförmigen Sonde wurde verwendet, um die Messung schwer zugänglicher Standorte zu ermöglichen. Für eine einfache Integration in die Kundenelektronik wurde die Treiberlektronik in Eurocard Größe realisiert.

In der Produktion war eine 100% Messung der Dicke von Kugellagerschalen erforderlich. Die Messung sollte in der Zuführung durchgeführt werden, was zu einer großen Variation der Position zur Sonde führte. Dies erforderte einen großen Abstands- und Messbereich bei gleichzeitiger Beibehaltung der Genauigkeit unter einem Mikrometer. Die CPL350 sonden wurden gegen die konvexe/konkave Oberfläche kalibriert, um Linearitätsfehler zu beseitigen, die durch den kleinen Radius der Lagerschale verursacht wurden. Um die Exzentrizität zu messen, wurde in einer nach folgenden Anwendung ein CPL230 mit bis zu 6 Kanälen pro Maschine implementiert. Die Kanäle wurden synchronisiert, um eine gegenseitige Beeinflussung bei der Messung zu vermeiden.

Für die Anwendung musste ein Tisch mit hoher Genauigkeit in sechs Freiheitsgraden bewegt werden. Der CPL590 wurde ausgewählt, da dieses volldigitale Messsystem direkt in den EtherCAT-Regelkreis integriert werden kann. Sechs Kanäle wurden miteinander synchronisiert. Dies zusammen mit der hohen Auflösung und Bandbreite ermöglichte die erfolgreiche Lieferung einer bahnbrechenden Präzisionsmaschine.

Satelliten in einer niedrigen Erdumlaufbahn befinden sich in ständiger und schneller Bewegung. Die Sensoren an Bord müssen in der Lage sein, die Position des Satellitenspiegels im Nanometerbereich zu erfassen, um die Informationen korrekt und präzise zu steuern. Die Systeme müssen den rauen Bedingungen auf der Satellitenoberfläche standhalten, wo die Temperaturen stark schwanken und die Steuerspiegel in einer Vakuumumgebung arbeiten. Auf der Grundlage dieser Marktanforderungen wurde das EDA400-System entwickelt. Es um- fasst zwei Sensorpaare (für die X- und Y-Achse) und die Treibereinheit. Das System zeichnet sich durch eine ultrahohe Bandbreite, eine Auflösung im Nanometerbereich, einen digitalen/analogen Signalausgang, einen geringen Stromverbrauch und eine sehr geringe Ausgasung aus, die mit Vakuumbedingungen kompatibel ist. Kann auf Bestellung gefertigt werden.

Eine berührungslose und drahtlose Lösung wurde entwickelt, um den kurzen Hub eines magnetisch schwebenden Präzisionstisches im Vakuum in Echtzeit zu steuern. Ein Satz synchronisierter Sonden wurde verwendet, um die z-Höhe und zwei Umdrehungen außerhalb der Ebene zu messen. 2 kHz Bandbreiten wurden mit deterministischer Datenübertragung bei Latenzwerten von 300us erreicht; ausreichend für die Steuerung der Echtzeit-Positionierung. Um die Zuverlässigkeit sicherzustellen wurden die Paketverlustraten auf 1.1e-7 reduziert.

Integrierte Spindelmessung – Der Kunde benötigte eine hoch-genaue Spindelmessfunktion, die direkt in seine Spindel integriert werden konnte. Wir haben eine industrielle Lösung entwickelt, die das begrenzte verfügbare Volumen aufnimmt und eine hohe Leistung in der anspruchsvollen Umgebung mit hohen Temperaturen und Drücken bietet.

24 Sensoren wurden in ein Werkzeugmaschinenbett integriert, um Echtzeitmessungen von thermischen und werkstückbezogenen Verformungen zu ermöglichen. Es wurden Sensoren mit langen Kabeln eingesetzt, um die Integration zu vereinfachen und eine kostengünstige intelligente Messlösung bereitzustellen.

Der Kunde musste die Dicke der Oxidschicht auf der Oberfläche von Kernbrennstäben messen. Diese Dicke wird verwendet, um die verbleibende Lebensdauer der Stäbe zu ermitteln und die wirtschaftliche Leistung des Kernbrennstabes zu optimieren. Da auch Fehler in der Oxidschicht erkannt werden, wird es zur Ursachenanalyse fehlerhafter Brennstäbe und zur Validierung von Kraftstoffverhaltensmodellen verwendet.

Während herkömmliche Sensoren Probleme haben, das Vorhandensein von Gewinden zu erkennen, kann der ECA101 zwischen Loch einem mit oder ohne Gewinde unterscheiden. Bei einem Loch ohne Gewinde ändert sich das Signal im Vergleich zu einem Gewindeloch. Als Abstandssensor kann die Gewindesteigung erfasst werden.

Unter Wasser wurden hochpräzise Sensoren eingesetzt, um Vibrationen und/oder Bewegungen sich bewegender Oberflächen auf Schiffen (Propeller, Ruder ...) zu erfassen. Die Kombination aus hoher Bandbreite und extremer Präzision des ECL101 war perfekt für diese Herausforderung.