- Engineering

- Messsysteme

-

Maschinenqualifikation

-

Systeme

-

Mehr erfahren

-

-

Komponenten

-

Systeme

-

Mehr erfahren

-

- Expertise

- Über IBS

Wenn Ihr Produkt eine spezielle Messlösung erfordert, liefern wir Ihnen die maßgeschneiderte Maschine dazu.

Wir haben einzigartige Herausforderungen mit unseren Kunden gelöst. Lesen unten weiter über einige der Lösungen, die wir geschaffen haben.

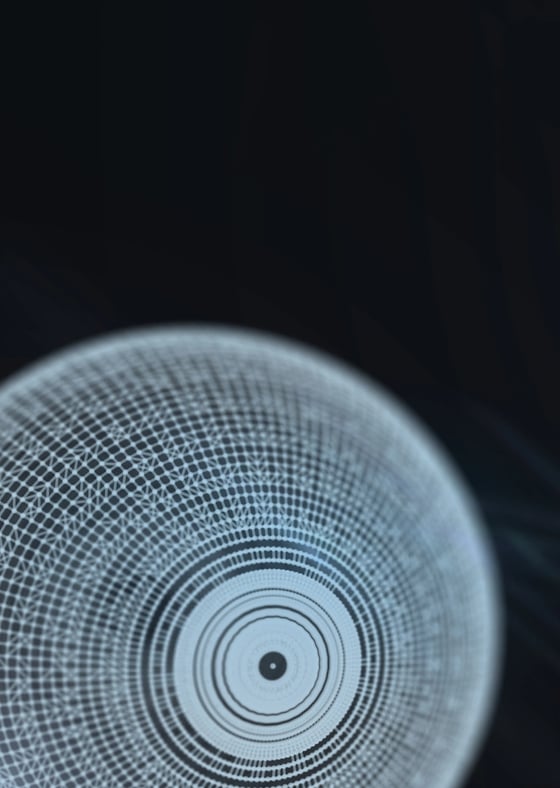

Für die Herstellung von großformatigen Optiken der nächsten Generation für die Halbleiterindustrie wurde eine Ultrapräzisions-Messmaschine benötigt. Die Messanforderungen umfassten eine Wiederholgenauigkeit von 2 nm und ein hochreines Design. Mit Positionierung in 6 Freiheitsgraden liefert die Maschine eine hochpräzise Positionierung mit Pikometer-Auflösung. Eine Wiederholgenauigkeit von 0,2 nm wurde erreicht, während alle Reinheitsanforderungen erfüllt wurden.

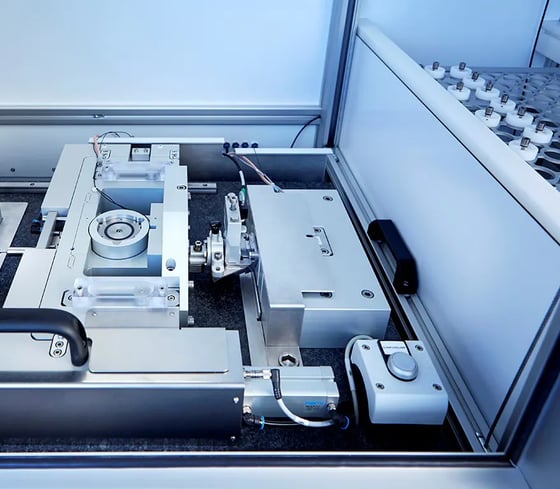

Ein Qualifikationstool für einen Präzisionsprobentisch wurde benötigt, welches Proben in fünf Freiheitsgraden manipulieren kann. Die Leistung des Tisches sollte hinsichtlich der Wiederholbarkeit der Position, der Genauigkeit der Bewegung, der Dynamik und der Vakuumleistung validiert werden. Ein entsprechendes Werkzeug wurde entwickelt und geliefert, welches eine Wiederholbarkeit der X-, Y- und Z-Messungen von 1 nm bietet.

Der Kunde benötigte ein Messsystem für Ultrapräzisions-Dämpfer, deren Leistung in Nanometer spezifiziert wurde. Die Lösung war VisEE, welches automatisierte Messungen der dynamischen Steifigkeitseigenschaften verschiedener Dämpfertypen in einer temperaturgesteuerten Umgebung durchführt. Um die erforderlichen Leistungsmerkmale zu extrahieren, wurden erweiterte Analysen implementiert. Standardberichte wurden erstellt, um die komplexen Dämpfungseigenschaften in für den Bediener praktikable Kennzahlen zu vereinfachen.

Zur Produktion von KFZ-Kühlrohren mit einer Genauigkeit im Bereich von Mikrometern wurde eine Messmaschine benötigt. LETO misst Längen-, Endform- und Dickenparameter gemäß verschiedener ISO-Normen mit benutzerdefinierten Toleranzen. Durch die Kombination mehrerer Messungen in einer Maschine, die Verbesserung der Messgenauigkeit, die Umsetzung internationaler Qualitätsstandards und die Automatisierung des Prozesses hat diese Messmaschine den Prozess der Qualitätskontrolle für den Kunden um eine Generation vorangebracht.

Für die Druckindustrie wurde eine Zylindermessmaschine benötigt. Vor zwanzig Jahren war bereits eine hochmoderne Maschine ausgeliefert worden. Obwohl diese noch im Einsatz war, hatte der Kunde bereits die nächste Generation von Produkten und eine Erhöhung der Produktgrößen im Blick. Die Herausforderung bestand darin, Produkte mit Längen von 0,2 m bis 5,0 m und Gewichten von bis zu 300 kg zu messen. Um Sensordaten in Produktspezifikationen zu übersetzen, wurde eine fortschrittliche Koordinatenmesstechnik entwickelt. Der Einsatz von Luftlagern ermöglicht nahezu reibungslose Linear- und Rotationsbewegungen, um eine Genauigkeit und Wiederholbarkeit im Mikrometerbereich zu erzielen.

Im Rahmen der Aufrüstung des ALICE-Detektors benötigte CERN eine Montagemaschine für Sensormodule. ALICIA wurde entwickelt, um die 15.000 Sensorchips, die den neuen Detektor bilden, zu vermessen und zu montieren. In enger Zusammenarbeit mit den weltweiten CERN-Teams konnte die Maschine mit der Weiterentwicklung der Sensor-Chip-Technologie Schritt halten und wechselnde Anforderungen von der Chip-Größe bis hin zur Positioniergenauigkeit und Testprotokollen berücksichtigen. Der gesamte Montage- und Prüfvorgang eines Sensormoduls erzeugt 0,5 Terabyte an Informationen. Die Erfassung und Verarbeitung dieser großen Datenmenge war eine zusätzliche Herausforderung, die erfolgreich gelöst wurde. Die erste Maschine, ALICIA 1, hat den Abnahmetest vor Ort am CERN bestanden. Seitdem sieben weitere Maschinen an Standorte rund um den Globus ausgeliefert.

VERA ist eine vollautomatische 3-Achsen-CNC-Koordinatenmessmaschine für zylindrische Teile. Das Einzigartige an VERA ist die Verwendung von hochgenauen Führungen und Spindeln, die Radiusmessungen mit einer Genauigkeit im Submikrometerbereich ermöglichen. Die Maschine ist in der Lage, alle Teile beidseitig zu messen, wodurch auch Teile mit großem Durchmesser (bis zu 300 mm) ohne Referenzmessung vermessen werden können.