- Engineering

- Messsysteme

-

Maschinenqualifikation

-

Systeme

-

Mehr erfahren

-

-

Komponenten

-

Systeme

-

Mehr erfahren

-

- Expertise

- Über IBS

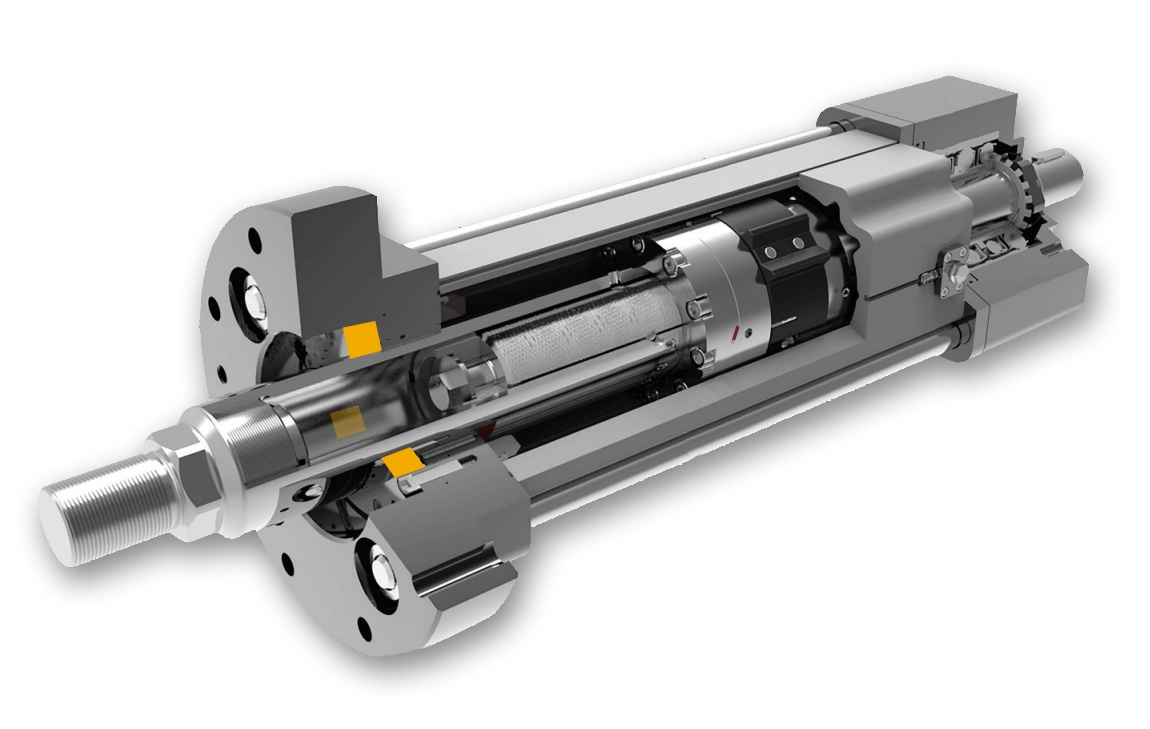

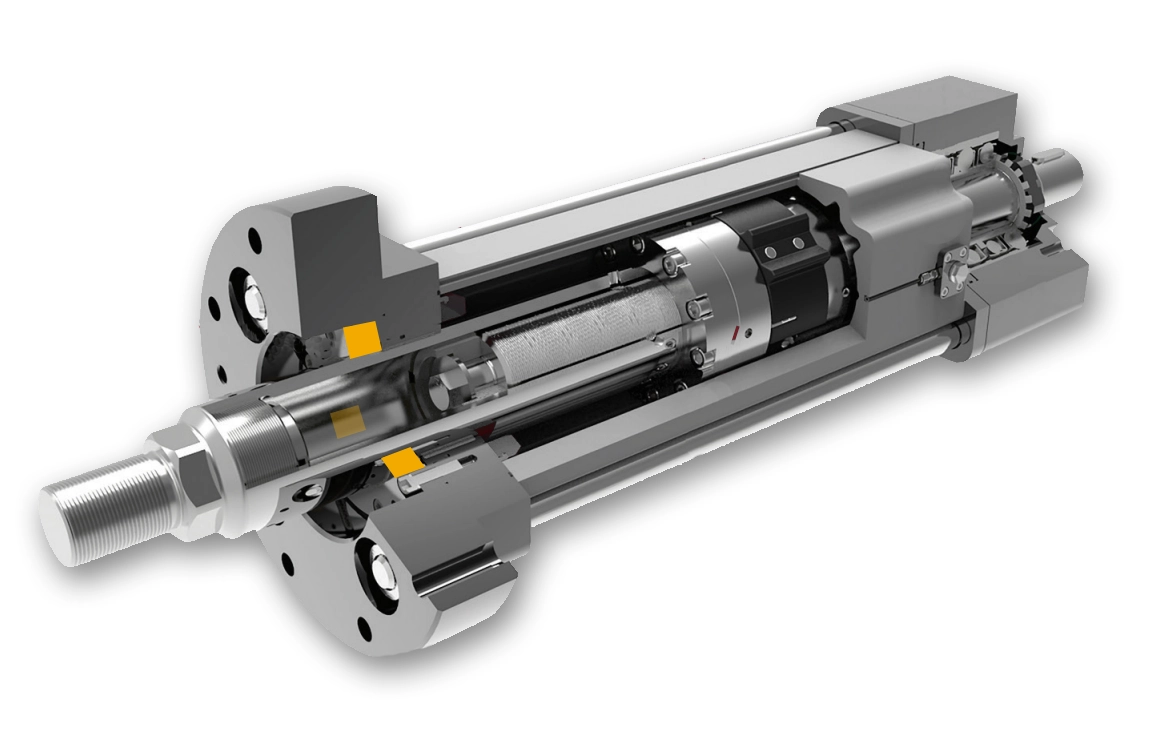

Die Spindelleistung ist entscheidend für die Qualitätsstandards von Werkzeugmaschinen. Die Fertigung im Zeitalter von Industrie 4.0 bedeutet, dass eine schnellere und intelligentere Messtechnik erforderlich ist. Der Integrated Spindle Inspector bietet Genauigkeit, Geschwindigkeit und eine intelligente Messlösung, die einfach in Ihre Spindel und Ihre Steuerungssysteme integriert werden kann. Er wurde entwickelt, um kritische Spindelleistungsparameter zu bestimmen und eine sofortige Rückmeldung an die Maschine zu geben, was für die Gewährleistung der Produktqualität, wie sie von den neuesten Trends in der Automobil- und Luftfahrtindustrie gefordert wird, unerlässlich ist.

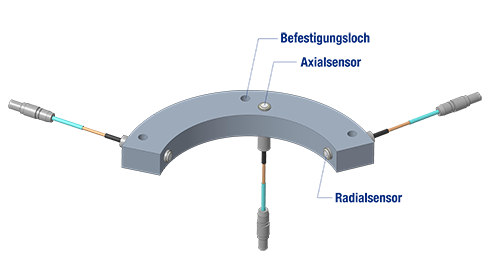

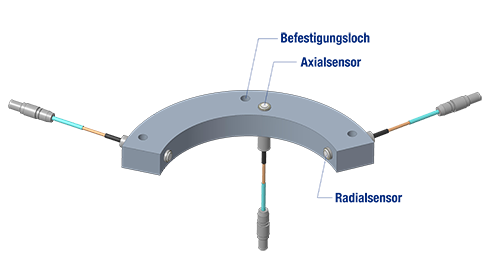

Die Spindeln müssen in X-, Y- und Z-Richtung richtig drehen, um gute Teile herzustellen. Rundlauf- oder Ausdehnungsfehler in eine dieser Richtungen können zu schlechten Teilen oder teurem Werkzeugverschleiß oder -bruch führen. Bei dieser integrierten Lösung sind Sensoren in die Spindel selbst eingebaut und messen gleichzeitig den Rundlauf der Maschinenspindel in X-, Y- und Z-Richtung. Die Sensoren sind um die Spindel herum verteilt und messen gegen einen an der Spindel befestigten Drehring. Axiale und radiale Fehlerbewegungen werden bei 15 kHz mit bis zu 5 Sensoren und 65-nm-Auflösung gemessen.

Die direkte Integration der Spindelmessdaten in ein Steuerungssystem ermöglicht die Überwachung der Leistung Ihrer Spindel in Echtzeit. Dies ermöglicht eine sofortige Erkennung von Abweichungen oder Anomalien. Das Inspektionssystem kann alle Abweichungen oder Unstimmigkeiten in der Spindelleistung automatisch anpassen oder ausgleichen. Durch diese Automatisierung werden Ausfallzeiten reduziert und die Produktivität erhöht, da die Spindel ohne manuelle Eingriffe optimal arbeitet.

Die kundenspezifischen Sensoren sind so konzipiert, dass sie eine minimale Grundfläche benötigen, um Platz zu sparen und in den verfügbaren Bereich zu passen. Die Sensoren sind unempfindlich gegenüber Verunreinigungen wie Öl und Maschinenkühlmittel und halten einem Druck von bis zu 5 bar und einer Temperatur von bis zu 125° C stand. Die Präzision im Submikrometerbereich bedeutet, dass selbst kleinste Fehler zuverlässig erkannt werden können. Jeder Sensorkanal hat einen digitalen EtherCat-Ausgang, kann aber auch mit RS485 oder SPI oder einem Analogausgang konfiguriert werden.