- Engineering

- Messsysteme

-

Maschinenqualifikation

-

Systeme

-

Mehr erfahren

-

-

Komponenten

-

Systeme

-

Mehr erfahren

-

- Expertise

- Über IBS

Wir arbeiten eng mit unseren Kunden zusammen, um einzigartige Luftlagerlösungen mit optimierten Funktionen zu liefern, um anspruchsvolle Anwendungsherausforderungen zu meistern. Kundenspezifische Luftlager werden in einer Vielzahl von Anwendungen eingesetzt, darunter in der Luft- und Raumfahrt, in der Automobilindustrie sowie in Industrie- und Medizingeräten.

IBS kann auf eine lange Geschichte bei der Bereitstellung präziser Lösungen für komplexe technische Herausforderungen zurückblicken. Neben unserem breiten Sortiment an serienmäßigen Luftlagerprodukten für Linear-, Rotations-, Förder- und Bahnhandhabungsanwendungen bieten wir auch umfassende Engineering-Dienstleistungen für maßgeschneiderte Luftlagerlösungen an. Gemeinsam mit unserem Partner New Way sind wir in der Lage, völlig neue, berührungslose Luftlagerlösungen zu entwickeln, die genau auf Ihre spezifischen Bedürfnisse zugeschnitten sind, und wir verfügen über das Fachwissen, sie nahtlos in Ihre Präzisionsanwendung zu integrieren.

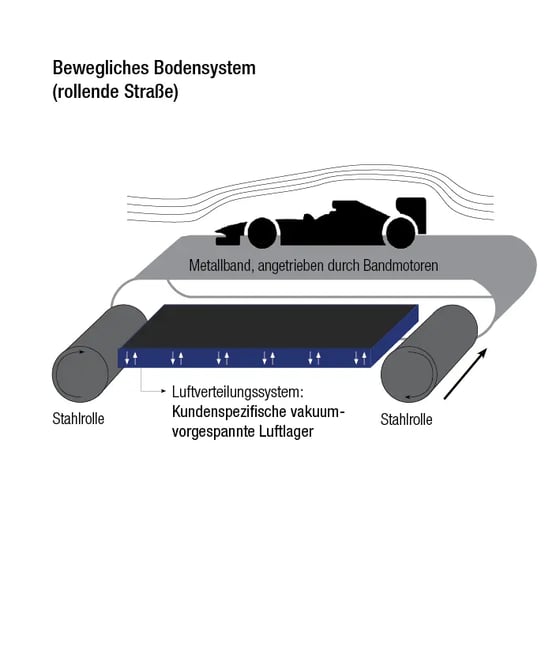

Flache rechteckige Luftlager bieten eine berührungslose Lösung für hochbelastete lineare Anwendungen, wie zum Beispiel bei Windkanaltests in der Luft- und Raumfahrt- und Automobilindustrie. Ein neues Rollbandsystem für einen Windkanal, bei dem ein 1 mm dickes Metallblech auf großen gehärteten Stahlrollen verwendet wird, benötigte die Unterstützung von 750 speziell angefertigten vakuumvorgespannten Luftlagern. Zusammen bilden sie ein ausgeklügeltes Saug-/Blassystem, um das Metallband bei großen aerodynamischen Belastungen flach zu halten, wenn Flugzeuge in Bodennähe getestet werden. Ein spezieller Luftkompressor liefert unter Druck stehende trockene Luft mit 10 bar und einem Taupunkt von -30⁰C, zusammen mit zwei 55-kW-Vakuumpumpen, um die Bandstabilität unter erheblichen aerodynamischen Belastungen aufrechtzuerhalten.

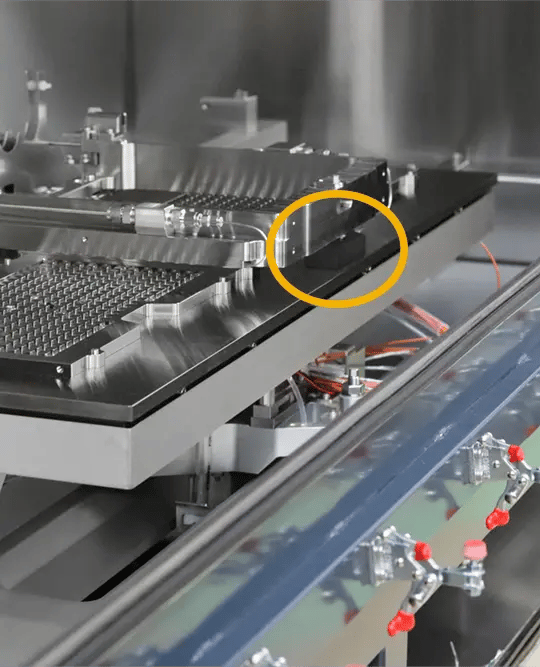

Für die Ausrüstung der Räumlichen Atomaren Schichtabscheidung (Spatial Atomic Layer Deposition) wurde seitens des Herstellers ein Design gefordert, das eine robuste Struktur und einen konstanten Prozessspalt zwischen dem sich bewegenden Substrat und dem Injektor-Kopf gewährleistet. Die direkte Unterstützung des Injektor-Kopfes auf dem sich bewegenden Substrattisch mithilfe von Luftlagern versprach eine präzise, skalierbare und kosteneffiziente Lösung. Die Komponenten sollten Temperaturen von bis zu 250 °C standhalten, eine partikelfreie Produktionsumgebung gewährleisten und Fettverschmutzung verhindern. IBS schlug die Verwendung maßgefertigter Luftlager aus Vollcarbon vor, die Temperaturen von bis zu 250 °C standhalten können. Diese berührungslosen Luftlager ohne Gehäuse schaffen einen stabilen und reibungslosen Luftspalt zwischen dem Injektorrahmen und dem sich bewegenden Substrattisch. IBS war in die Designarbeit involviert, um eine korrekte Luftversorgung und Montage der Vollcarbon-Luftlager sicherzustellen. Die Verwendung dieser Lager resultierte in einem stabilen, schmiermittel- und partikelfreien Prozessspalt bei hohen Temperaturen, mit unbegrenzter Lebensdauer und keinem Wartungsaufwand.